Comment rendre ma machine plasma polyvalente dans l'objectif de découper des pièces spéciales, des squelettes, des caillebotis, etc. ? Comment récupérer les chutes et optimiser leur utilisation ?

Rik Désimpel, Directeur Commercial d'HACO à La Chapelle d’Armentières ( Hauts de France), partage son expérience du plasma, les problématiques rencontrées et les solutions technologiques possibles.

Pièces ouvragées et découpe de chutes

La flamme d'un plasma doit être en permanence en contact avec la tôle (la matière) . Quand ce contact est rompu, la flamme s’éteint et nécessite le redémarrage du plasma. Impossible donc de réaliser des découpes de caillebotis, des squelettes, des pièces ouvragées, car le contact entre la flamme et la matière est constamment rompu.

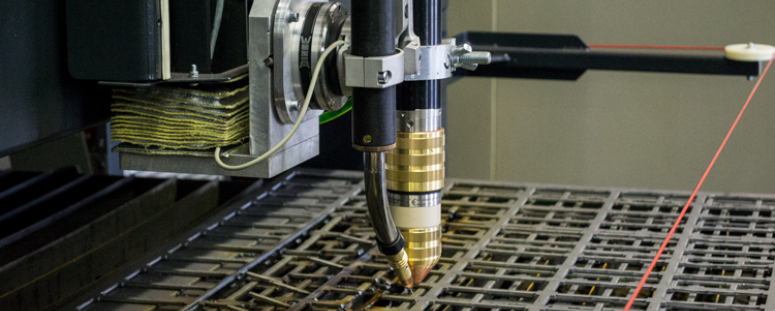

Une solution technologique existe sur certaines machines, qui consiste à dérouler un fil à souder en dessous de la torche qui assure un contact avec la flamme lorsque celle-ci n'est plus en contact avec la tôle.

« C'est une sorte de fil à souder en dessous de la torche qui permet de continuer le contact. La torche décèle tout le temps une ‘matière’. La flamme n'est plus perdue et permet de couper en continue au-dessus de trous, de grilles et caillbotis.

Ce système de déroulement de fil permet aussi de découper les squelettes de tôle, par exemple des carrés de 300 mm x 300 mm. » précise Rik Désimpel.

La solution pour la découpe des caillebotis

Cette solution ouvre de nouvelles possibilités pour les fournisseurs de caillebotis, qui vont pouvoir fournir à leurs clients une valeur ajoutée, comme par exemple la découpe pour le passage des tuyaux d'évacuation d'eau, un caillebotis avec une forme spécifique (triangle, rectangle, etc.). L'idée de l'architecte peut ainsi facilement être suivie !

La solution pour découper des déchets

Les « squelettes » de tôle après découpe peuvent poser à la fois un problème d’encombrement, et d'optimisation de la benne. D'autre part, la manutention peut être très complexe par un poids très important de la chute, notamment sur les fortes épaisseurs (20, 30, 40 mm ou plus).

Dans ces cas de figures, la découpe des chutes en plusieurs morceaux/pièces est quasiment indispensable. L’utilisation d'une cisaille implique un temps important de manipulation qui sera évité avec ce procédé de découpe plasma.

La technologie de plasma avec déroulement d'un fil en dessous de la flamme permet de réaliser cette opération sans risques et de manière automatique. Et bien sûr réduit très fortement les volume de déchets. Ces découpes déchets ne peuvent pas se faire sur une application laser.

Et Rik Désimpel de donner un exemple concret : « un client était équipé d'une machine de découpe laser et utilisait des formats de tôle de 4 x 2 mètres. Les bennes se remplissait très vite avec ces squelettes, représentant un grand volume et peu de poids pour un coût d’évacuation bien trop élevé.L'investissement dans un plasma avec défilement de fil lui permet maintenant de couper les squelettes en plusieurs morceaux, et de réduire ainsi les coûts de transport. D'autre part, toutes les pièces ne nécessitent pas le même niveau de qualité, et le plasma est une alternative intéressante aussi bien au niveau du coût de production que d'un point de vue augmentation des capacités de production. »

Tête robotisée

A travers un autre cas concret, Rik Désimpel explique l'avantage d'ajouter un robot sur une table plasma. « Un de nos clients réalise un produit spécial avec plusieurs matériaux différents (des barres métalliques). La tête plasma qui est sur le robot permet ainsi des découpes libres, et notre client utilise cette fonction en découpant les formes d'un côté de la pièce. Les opérateurs n'ont ainsi plus à réaliser cette opération manuellement, qui les exposait à des fumées nocives. Cette solution permet aussi de récupérer les chutes. »

En effet, les têtes 5 axes ont des limites liées à la course de la tête. Le robot contourne cet inconvénient en permettant de tourner complétement autour de la pièce, et même d'élargir le portique pour découper des profils à côté de la table.

Et Rik Desimpel de conclure qu' « un robot sur une table plasma apporte une valeur ajoutée intéressante, permettant de produire des pièces à plus forte valeur ajoutée. Combiné avec un système ayant le défilement en dessous de la flamme, c'est une solution qui permet de produire des pièces que peu d'industriels sont en mesure de produire !»

Zoom sur le COMBICUT de la société HACO

Pour développer ce nouveau concept de machine plasma, HACO s'est appuyé sur une double expérience et compétence :

- la robotique pliage avec la filiale du groupe, Robosoft,

- la conception et la fabrication de table plasma.

La machine conçue est ainsi très polyvalente et répond à la production de pièces spéciales.

Enfin, HACO se concentre sur les besoins et problématiques de ses clients, et offre ainsi la possibilité de produire des machines adaptées ou complètement spécifique.

En savoir plus sur HACO !

Voir les presses plieuses HACO

Copyright - reproduction interdite sans autorisation écrite de Metal-Interface

Metal-Interface veille à la protection de votre vie privée : lorsque vous soumettez une demande ou posez une question, vos informations personnelles sont transmises au fournisseur concerné ou, si nécessaire, à l'un de ses responsables régionaux ou distributeurs qui pourra vous apporter une réponse directe. Consultez notre Politique de Confidentialité pour en savoir plus sur les modalités et objectifs du traitement de vos données, ainsi que vos droits relatifs à ces informations. En continuant à naviguer sur notre site, vous acceptez nos conditions générales d'utilisation.

Oxycoupage / Plasma Article technique

Oxycoupage / Plasma Article techniqueDécoupe plasma: découper des pièces complexes, squelettes et caillebotis