Les quantités à produire et les délais de fabrication sont de plus en plus réduits avec, de surcroît, une augmentation de la diversité des produits à fabriquer. Dans ce contexte, quelle solution logicielle autour de la machine laser pour planifier et produire de manière automatique et flexible ?

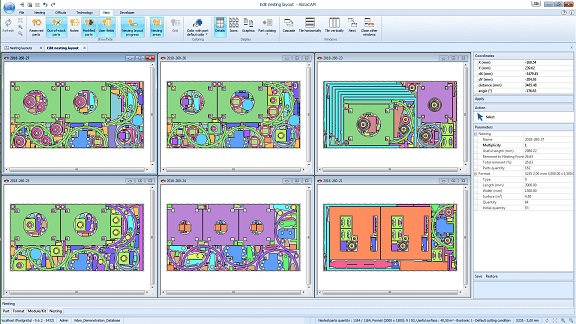

L’aspect programmation de la machine, c’est-à-dire la réalisation des imbrications et du code machine à fournir à la machine, est bien entendu un aspect essentiel :- Comment sécuriser la découpe laser par un programme de qualité ?

- Quelle optimisation pour le placement des pièces (imbrication) ?

- Programmation automatique et flexibilité : est-ce compatible ?

Les solutions de FAO et CFAO dédiées à la programmation des machines de découpe peuvent s’intégrer aussi dans un flux de production plus globale de la commande client, jusqu’à la livraison des pièces ou des ensembles. Quels sont les solutions logicielles qui gravitent autour de la découpe laser dans l’objectif d’une ‘Industrie 4.0’ ?

Grâce aux principaux acteurs du marché, éditeurs de logiciels et constructeurs de machines, Metal-Interface vous propose des éléments de réponse à ces questions !

*Illustration principale copyright société Alma1- Logiciel d'imbrication et de programmation des machines découpe laser : 4 aspects clés !

Les logiciels de fabrication assistée par ordinateur (FAO) permettent la réalisation du placement des pièces sur la tôle (imbrication) et la programmation des machines laser. Dans la mesure où les fonctionnalités essentielles se retrouvent d'une solution à l'autre, la vigilance se portera sur quelques points spécifiques très importants pour une bonne productivité.

→ La sécurisation du programme laserAnti-collision

En cas de basculement d'une pièce découpée, le risque de collision avec la tête laser est très important car les dégâts entraînés peuvent être conséquents. Pour limiter cette difficulté, le logiciel doit gérer en automatique plusieurs stratégies :- les trajectoires de la tête laser, lors des déplacements d'un point de coupe à l'autre : le logiciel doit calculer automatiquement les déplacements afin d'éviter ou de minimiser au maximum le passage en tête basse de la tête au-dessus d’une pièce déjà découpée, et un passage en tête haute lorsque ce n'est pas possible ;

- le positionnement des pièces lors de l'imbrication : c’est intéressant quand le logiciel prend en compte le point de gravité afin de déterminer le risque de basculement, et limiter ainsi certaines positions. En effet, en cas de basculement d'une pièce découpée, la tête laser peut entrer en collision et générer des dégâts importants.

Philippe Rouzeau - Alma ajoute : « Enfin, les pièces peuvent aussi être tenues en micro-attache, mais c'est une contrainte de moins en moins acceptée. Dans ce cas, le logiciel doit permettre la pose automatique des micro-jonctions. »

La gestion des amorçages pour la découpe laser

Copyright Salvagnini Les amorçages réalisés pour commencer une découpe peuvent rentrer en collision dans une pièce à proximité. C'est particulièrement vrai lors de la réalisation de pièces en coupe commune, c'est-à-dire dans le cas d’une même coupe pour deux pièces. La solution doit pouvoir gérer la pose des amorçages et leur adaptation en fonction des autres pièces dans la tôle.

→ Imbrication - Placement automatiqueAu-delà de l'aspect performance du moteur d'imbrication du point de vue de l'optimisation de la matière, qui pourra d’ailleurs être assez facilement mesuré par des jeux d'essai, la prise en compte de contraintes particulières peut s'avérer indispensable, comme par exemple des critères tels que :

- techniques : rotation, basculement, sens de fibre, etc.

- de gestion : priorité, délais de livraison, nombre d'opérations dans la gamme opératoire, etc.

Copyright Alma Ce mode de fonction est particulièrement important lorsque le poste de découpe laser traite des imbrications multi-pièces ou multi-ordres de fabrication (OF). Ainsi, le moteur d'imbrication prend en compte des aspects organisationnels lors du placement des pièces. Par exemple, un OF urgent devra être imbriqué en priorité.

Enfin, lors de la revue comparative entre plusieurs solutions d'imbrication, plusieurs précautions sont utiles à prendre en compte :- l'utilisation de paramètres d'imbrication qui soient identiques,

- vérifier le bon respect de ces paramètres, comme par exemple l'espace entre deux pièces.

→ Automatisme et flexibilitéLes solutions de programmation et d'imbrication laser proposent souvent de nombreuses fonctionnalités pour automatiser le processus de programmation. Ainsi, certains logiciels permettent des modes ‘batch’ pour un processus de programmation automatique directement à partir des commandes. Le poste de programmation est ainsi simplifié en automatisant certaines opérations.

Philippe Rouzeau - Alma ajoute « c'est un vrai plus pour améliorer la productivité. Le logiciel signale lorsque l'algorithme détecte une situation délicate, pour un contrôle manuel par l'opérateur. »

L'aspect qui fait souvent défaut avec l’automatisation de la programmation et l'imbrication laser, est la flexibilité. C'est-à-dire pouvoir intervenir sur le résultat pour faire une modification, ou en cas d'urgence de pouvoir ajouter, modifier, déplacer ou supprimer des pièces d'un placement et programme déjà préparés.

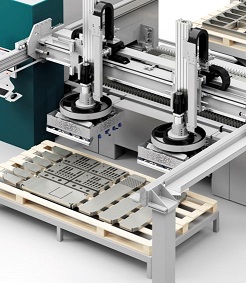

→ Programmation des robots de déchargement pièce à pièce sur les machines laser

Copyright Salvagnini Lorsque la machine est équipée d'un trieur de pièces, c'est un point d'attention particulier d'un point de vue la programmation. Certaines fonctionnalités doivent être conçues dans ce sens, comme par exemple de pouvoir découper le squelette, le calcul de la préhension des pièces, la rotation du palonnier à ventouse, etc.

D'autre part, les systèmes et technologies de 'sorting' laser pouvant être assez différents d'un constructeur de machine laser à l'autre, les fonctionnalités et la programmation doivent donc être en adéquation avec leurs spécificités.

2- Une vision globalisée et digitale du processus industriel

Johan Elster – Bystronic introduit : « la vision de l'entreprise doit être globale, depuis la commande client jusqu'à la livraison du produit fini (…) avec un suivi en temps réel de son équipement et des données 'analytics'.»

Dans cet esprit, « il est primordial que le logiciel de FAO s’intègre dans la chaîne numérique de l'entreprise. » explique Philippe Rouzeau – Alma.

La découpe laser et les logiciels de FAO (fabrication assistée par ordinateur) peuvent s’intégrer dans une chaîne numérique, aussi appelé Industrie 4.0. De manière non exhaustive, nous retrouvons différentes briques logiciels ayant une grande importance dans la gestion du flux de données et de production :

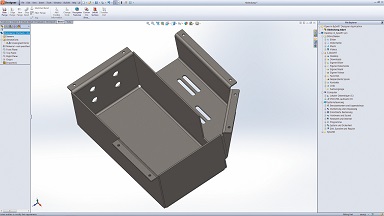

→ Import et traitement des assemblages pour réalisation du devis ou du lancement en production

Copyright Bystronic En amont de la production, des modules logiciels permettent de réaliser automatiquement l'importation d’un assemblage puis l'identification des pièces plates, des pièces pliées, des profilés, des composants (glissières, visserie, etc.), etc. Dans un deuxième temps, les données manquantes peuvent être complétées si nécessaire, comme une épaisseur ou nuance matière.

Ces données peuvent ensuite être exploitées pour la réalisation d'un devis ou la réalisation du programme pour les machines laser.

→ Logiciel de devis pour la tôlerie : découpe laser et autres opérations d'un atelier

La précision d'un devis pour une pièce découpée passe nécessairement par la réalisation de la programmation de la pièce, notamment l'imbrication et les trajectoires de la tête laser. Les logiciels de devis les plus performants font tourner en mode ‘batch’ le logiciel de programmation des machines, intégrant ainsi les paramètres correspondants à l'équipement dont dispose le sous-traitant.

Les autres opérations peuvent être réalisées sur le même mode de fonctionnement, ou à partir d'abaques spécifiques.

→ Logiciel de pilotage de la production ou MES - Manufacturing Execution System

L'objectif du MES est le suivi et l'organisation globale de l'usine dans l’objectif de :

Copyright Lantek - planifier finement la production,

- surveiller et contrôler chaque étape de fabrication,

- suivre à chaque étape l’avancement de chaque pièce et ordre de fabrication,

- gérer les stocks de pièces semi-finies, de matière première et de composant,

- avoir des outils d’analyse permettant une vision globale et macro de son activité industrielle afin d’améliorer ses performances de production.

Pour se faire, une collecte des données à chaque étape depuis la commande client jusqu’à la livraison est nécessaire. Ainsi, la force d’un MES est notamment dans sa capacité à gérer le flux de données provenant de logiciels et machines différentes.

Copyright - reproduction interdite sans autorisation écrite de Metal-Interface

Metal-Interface veille à la protection de votre vie privée : lorsque vous soumettez une demande ou posez une question, vos informations personnelles sont transmises au fournisseur concerné ou, si nécessaire, à l'un de ses responsables régionaux ou distributeurs qui pourra vous apporter une réponse directe. Consultez notre Politique de Confidentialité pour en savoir plus sur les modalités et objectifs du traitement de vos données, ainsi que vos droits relatifs à ces informations. En continuant à naviguer sur notre site, vous acceptez nos conditions générales d'utilisation.

- Dossier technique sur la découpe laser Article technique

Logiciels pour les machines laser : un élément clé de la productivité !