« L'industriel ou le sous-traitant produit de la valeur lorsque la presse plieuse est entrain de plier des pièces. Le fait de déporter la programmation pliage vers des stations de programmation dans un bureau permet d'augmenter la productivité de la machine. » introduit Gérard Boudesocque – AMADA.

Et Serge Bourdier - Salvagnini confirme « qu’un plieur qui fait la programmation sur la presse plieuse, c'est une machine qui ne produit pas pendant ce temps, et aussi un plieur qui ne plie pas. »

Copyright HACO Les logiciels de programmation permettent d'améliorer la productivité du poste pliage, d'une part en déplaçant la programmation de la plieuse vers un programmeur au bureau méthode ou industrialisation, et d’autre part d'améliorer le développé des pièces, et d'améliorer la gestion par un ordonnancement plus fin de l'ordre de passage sur les presses plieuses, etc.

Paul Collignon – HACO complète : « Dès lors que la programmation est faîte via le bureau des méthodes, l’opérateur de pliage n’a plus besoin d’avoir les compétences de programmation. La machine peut donc être utilisée par un opérateur sans qualification de plieur. »Base de données d'outils

Tous les jeux outils, poinçons et matrice ainsi que leurs longueurs sont incrémentés dans la base de données du logiciel de pliage. Ainsi, le programmeur a, via le logiciel pliage, une vision précise de l'outillage à disposition : longueurs, rayons, quantité, usure, etc.

Certains logiciels de FAO pliage, comme le précise Gérard Boudesocque – AMADA, « permettent de remonter de la presse plieuse vers le logiciel les outils de pliage à disposition, les pertes aux plis correspondantes et de nombreux autres informations.»

Sebastien Riu – HACO souligne 3 points d'attention sur la base de données des outils dans le logiciel : « Il est important d’avoir une base de données la plus complète possible incluant en particulier :

- les outils présents physiquement sur la presse plieuse,

- les outillages ‘’standards’’, afin de pouvoir étudier facilement la faisabilité d'une nouvelle pièce,

- l'ajout aisé de tout type d’outils, notamment des outils spécifiques ou sur mesure.»

La base de données de poinçons et matrices à disposition va permettre ensuite de réaliser toutes les étapes de programmation pliage de la manière la plus fine possible.

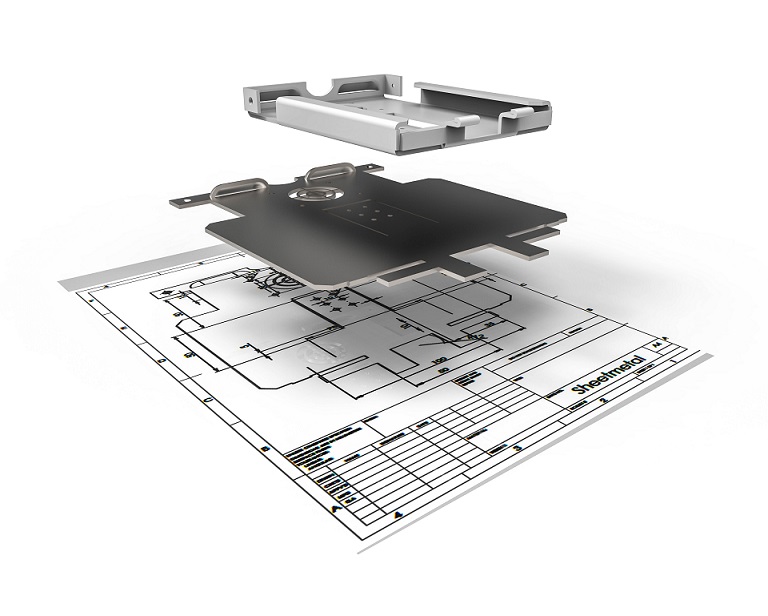

Partir du 3D pour réaliser le dépliage

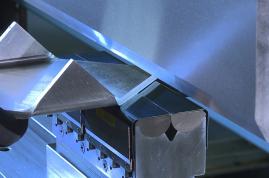

« Le calcul du développé de la pièce est très important, notamment pour les pièces assemblées. Il impacte la phase d'assemblage et peut même la rendre impossible dans le cas, par exemple, de l'utilisation de tenon mortaise. Le développé de la pièce est souvent calculé à partir du facteur k dans les logiciels de CAO. Souvent le plieur choisit ou redéfini le vé de pliage et le poinçon le plus adéquat, alors que le développé de la pièce a déjà été réalisé par le service méthode. Or, le calcul du dépliage et de la perte au pli devrait pouvoir se faire à partir des outils qui vont être utilisés sur la presse plieuse. » explique François DEBACKER – LVD.

« Le calcul du développé de la pièce est très important, notamment pour les pièces assemblées. Il impacte la phase d'assemblage et peut même la rendre impossible dans le cas, par exemple, de l'utilisation de tenon mortaise. Le développé de la pièce est souvent calculé à partir du facteur k dans les logiciels de CAO. Souvent le plieur choisit ou redéfini le vé de pliage et le poinçon le plus adéquat, alors que le développé de la pièce a déjà été réalisé par le service méthode. Or, le calcul du dépliage et de la perte au pli devrait pouvoir se faire à partir des outils qui vont être utilisés sur la presse plieuse. » explique François DEBACKER – LVD.La problématique est bien à ce niveau, si un développé n'est pas juste que la précision de la pièce finale sera impactée. Or, le calcul du développé ne peut être qu'exact qu'avec la connaissance de l'outil utilisé.

Gérard Boudesocque – AMADA, explique le fonctionnement pour arriver à un développé juste. « Le logiciel de pliage reconnaît la pièce 3D, son épaisseur, la nuance matière et propose d'y associer un vé. A partir de ce vé, le développé peut être réalisé avec une perte au pli correspondante à ces différents paramètres. Une fois cette opération de dépliage réalisée, le développé de la pièce peut être découpé. »

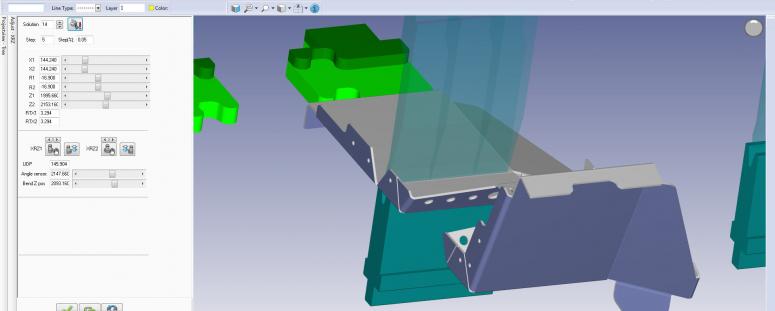

Séquence de pliage

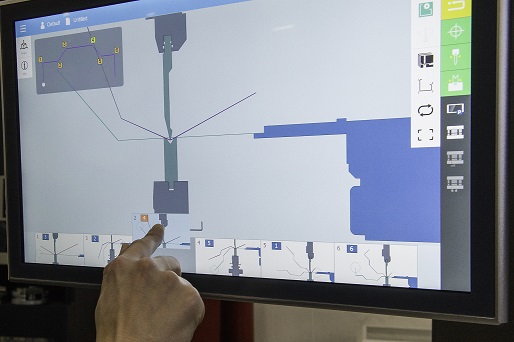

Copyright Bystronic Après avoir affecté les outils lors du dépliage (chapitre ci-dessus), les logiciels de FAO pliage, proposent (en général) de générer de manière automatique :

- une séquence de pliage,

- la définition de la position de chaque butée,

- la simulation pour détecter les éventuelle collisions avec la presse plieuse et les outils.

Communication et documentation de production pour le pliage

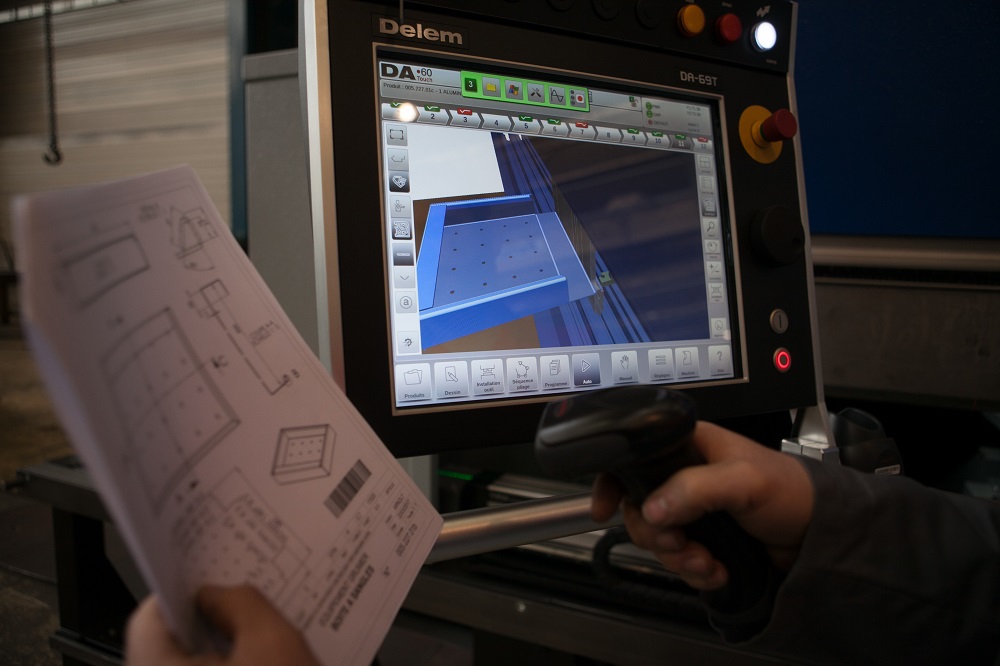

Copyright Colly-Bombled Lorsque la machine est équipée d'un port de communication (mise en réseau de la presse plieuse), le programme peut être appelé, directement par l'opérateur pliage, depuis la commande numérique de la presse plieuse. Il peut disposer également sur la commande numérique des informations lui permettant de produire.

Pour les machines plus anciennes, qui ne permettent pas une mise en réseau, les logiciels mettent à disposition de l'opérateur plusieurs documents pour produire :

- le programme à saisir dans la commande numérique,

- la liste des outils utilisés et leurs positions,

- la position des butées,

- la séquence des plis à réaliser, etc.

Ordonnancement de la presse plieuse

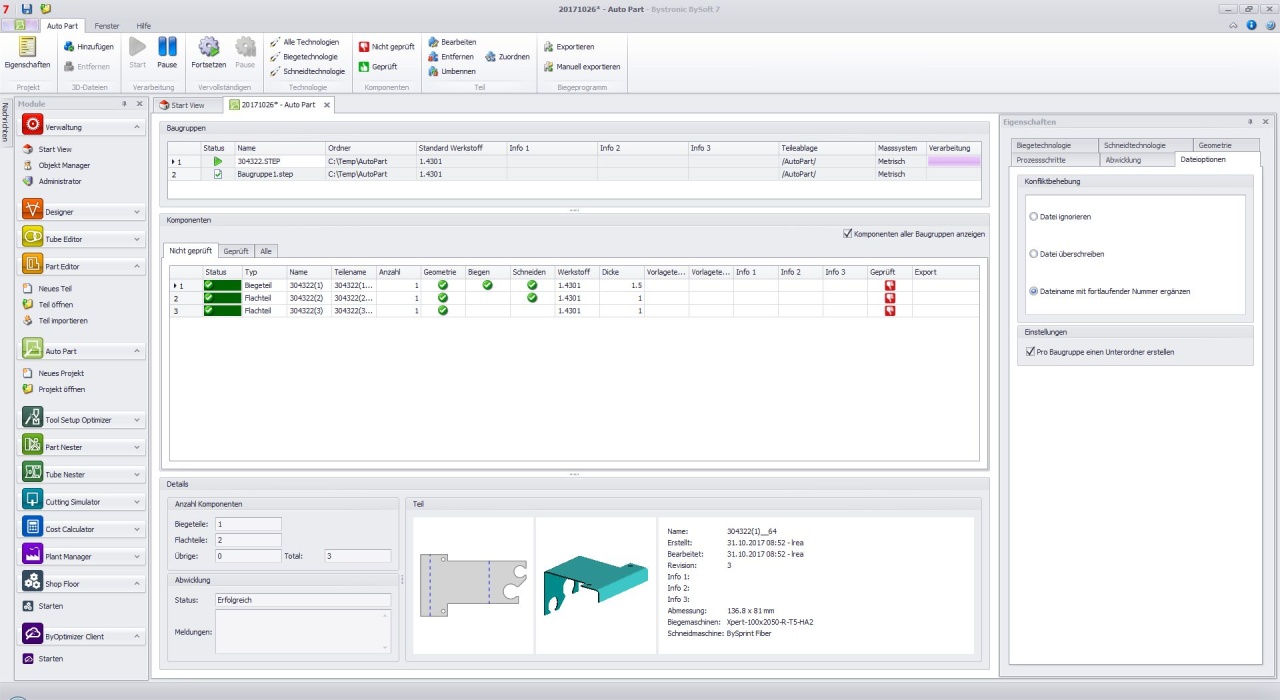

Copyright Bystronic Les logiciels peuvent permettre de trouver l'ordre optimum de passage des références à produire et ainsi limiter le nombre de montage et démontage d'outils.

Gerrit Gerritsen – Bystronic considère « comme essentiel de pouvoir gérer un ordonnancement des références à plier, car cela joue un rôle important pour réduire la manutention inutile des outils et un gain de temps important entre les productions. Et avec l'industrie 4.0, on va bien au-delà, puisque les outils peuvent être intégrés dans le flux global d'information de l'entreprise. »Et Pierrick Grand – Extratole conclut par un exemple de son entreprise : « jusqu'en 2013, nous faisions la programmation pliage directement sur les presses plieuses, et le choix des outils étaient de la responsabilité de l'opérateur. Nous avons depuis mis en place la mise en réseau de l'ensemble de notre parc de plieuses, afin de pouvoir programmer les presses plieuses sur un poste déporté.

Pour les machines qui ne sont pas équipées de système automatisé pour la gestion des outils, le plieur reçoit une liste avec les outils nécessaires pour produire la pièce. L'affectation des outils est plus efficace, car réalisé directement au moment du dépliage. Les erreurs sont ainsi évitées, notamment les erreurs de pertes aux plis, et l'opérateur gagne du temps. En amont, le logiciel de pliage déporté simule le pliage des pièces complexes pour éviter tout conflit. Le séquençage est également préparé ; l'opérateur sait ainsi l'ordre de réalisation des plis avec la certitude d'un fonctionnement optimum. Le nombre de pièces d'essai s'en trouve réduit puisque l'opérateur a moins de test à réaliser. »

Copyright - reproduction interdite sans autorisation écrite de Metal-Interface

Metal-Interface veille à la protection de votre vie privée : lorsque vous soumettez une demande ou posez une question, vos informations personnelles sont transmises au fournisseur concerné ou, si nécessaire, à l'un de ses responsables régionaux ou distributeurs qui pourra vous apporter une réponse directe. Consultez notre Politique de Confidentialité pour en savoir plus sur les modalités et objectifs du traitement de vos données, ainsi que vos droits relatifs à ces informations. En continuant à naviguer sur notre site, vous acceptez nos conditions générales d'utilisation.

Dossier pliage Article technique

Dossier pliage Article techniqueProgrammation hors ligne des presses plieuses, pourquoi et comment ?