Table basse - Conception et réalisation Atelier CSR Située à Saint-Martin-d'Hères (38), Atelier CSR est une entreprise spécialisée dans la la chaudronnerie, la tôlerie et métallerie, intervenant dans des secteurs variés, du bâtiment à l'industrie, mais allant bien au-delà avec des projets très différents, comme par exemple des œuvres artistiques. Sous la direction de Philippe Cohen, directeur, et Loic Weber, Reponsable de production, , l’Atelier CSR se distingue par son agilité et son approche innovante, notamment grâce à l'automatisation de plusieurs processus clés. L’intégration d’outils de CAO (Conception Assistée par Ordinateur) et de FAO (Fabrication Assistée par Ordinateur) a permis d’optimiser l'ensemble du cycle de production, de la conception à la fabrication. Dans cet article, Loic Weber détaille la stratégie de l'entreprise et le rôle central de la solution TopSolid’Cut dans leur organisation.

Une approche polyvalente adaptée à tous les besoins

L’Atelier CSR n’a pas de domaine d’activité strictement défini, mais axe son action dans sa réactivité et sa capacité à répondre à des commandes variées.

Plieuse - Atelier CSR Grâce à un parc de machines de pointe, notamment une machine de découpe laser 12 kw Bodor et une machine de découpe jet d’eau LDSA, l’entreprise maîtrise l’ensemble du processus de production, de la conception à la réalisation, sans externalisation. Ce contrôle total permet une flexibilité indispensable pour répondre aux attentes des clients dans des délais très courts quand cela est nécessaire.

Loic Weber explique : "Nous internalisons au maximum notre production, ce qui nous permet de répondre rapidement à toutes les demandes, qu’elles concernent des pièces industrielles ou des projets spécifiques comme des projets artistiques par exemple."

Modèles paramétriques pour une flexibilité maximale

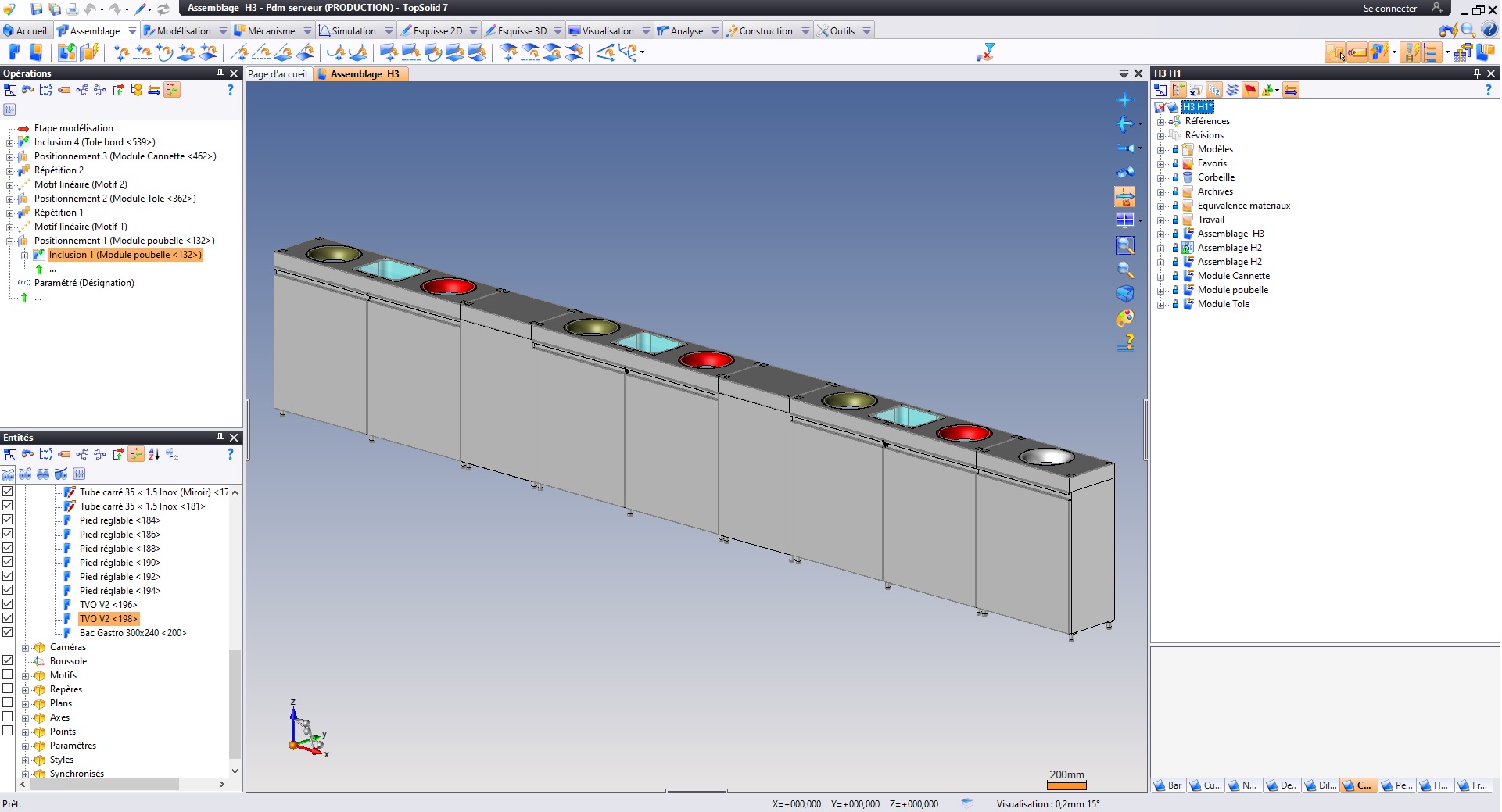

Meubles en INOX - Conception Atelier CSR

Utilisation de la fonction paramétrique pour l'automatisation de la conception de meubles sur mesureTopSolid’Cut intègre la CAO TopSolid’Steel dont l’un des atouts réside dans sa capacité à créer des modèles paramétriques, qui permettent d'ajuster facilement les variables de conception comme la taille ou la forme. Par exemple, dans la production de tables en inox, l’Atelier CSR peut modifier les dimensions d’un modèle déjà conçu, et l'outil met automatiquement à jour les conceptions 3D, les plans de fabrication et les programmes machine. Cela permet de gérer les projets sur mesure sans refaire le travail de conception, de dépliage et de programmation, tout en assurant une fiabilité très élevée puisque le modèle de base a déjà été éprouvé.

Optimisation de la matière avec une imbrication performante

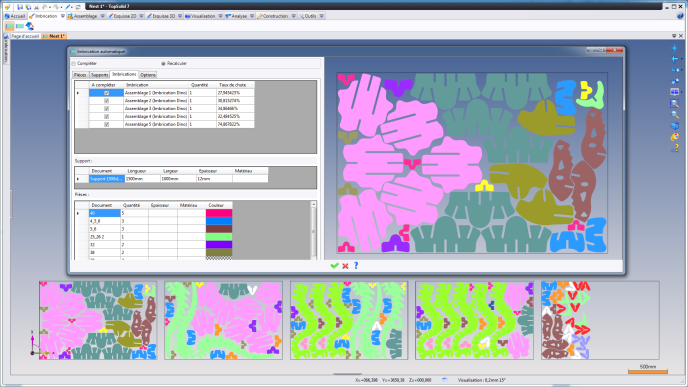

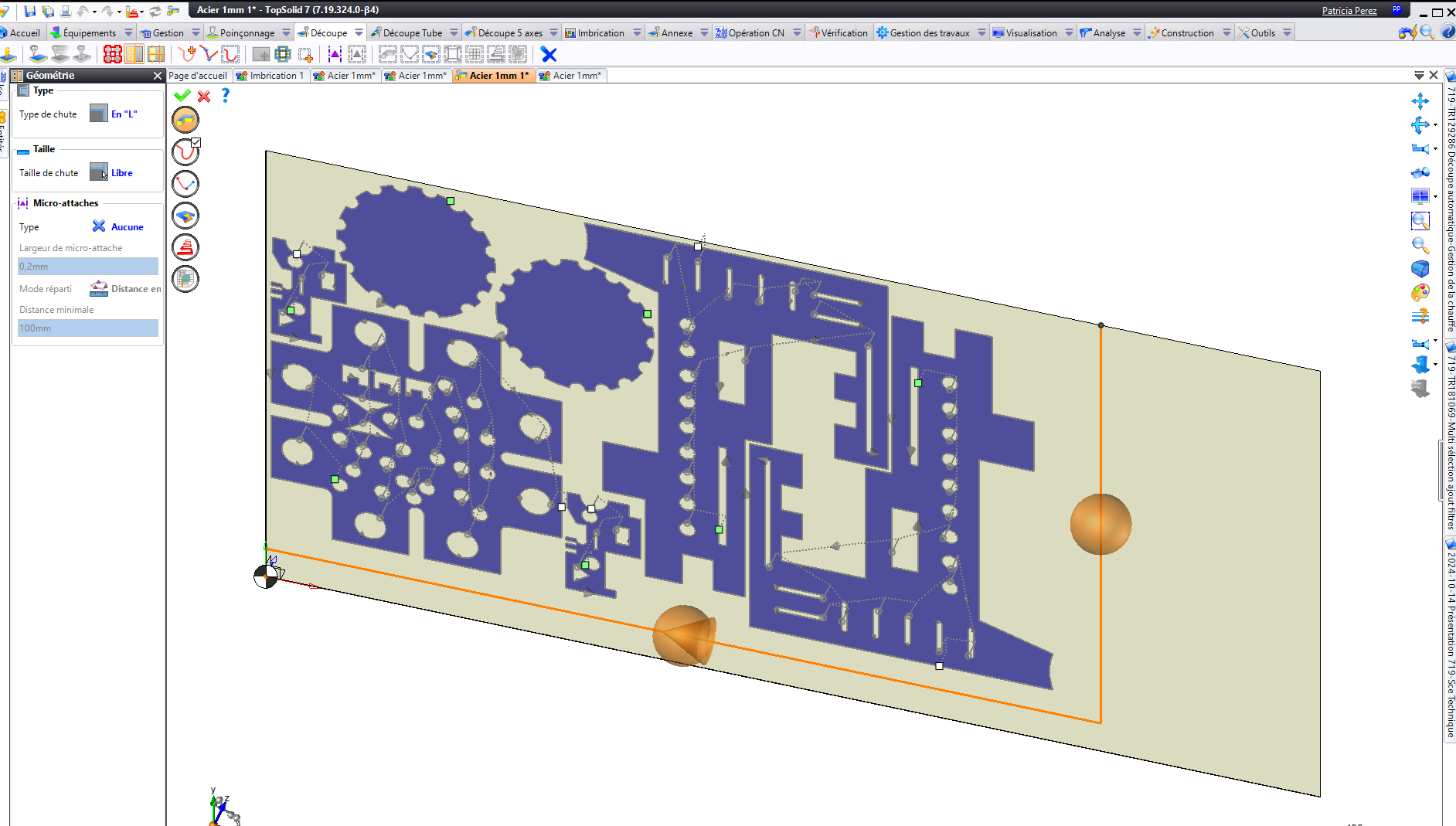

Un autre avantage majeur réside dans le système de nesting, qui optimise l'utilisation des matériaux en imbriquant intelligemment les pièces à découper sur les tôles.

Cela permet non seulement de minimiser les pertes de matière, mais aussi de maximiser l’efficacité des machines de découpe. "Le nesting performant nous aide à utiliser au mieux la matière première, ce qui est crucial dans un contexte où la gestion des ressources est essentielle. Deplus, un gestionnaire des travaux permet de centraliser les pièces à produire, d’effectuer des regroupements et suivre le cycle de vie des pièces." ajoute Loic Weber.

Interface intuitive et adoption rapide

L’interface intuitive de TopSolid’Cut a permis une adoption rapide par les équipes, même sans formation spécifique en CAO.

"Nous avons formé des employés issus de l'atelier, sans expérience préalable, et ils ont pu maîtriser l’outil en seulement quelques semaines", témoigne Loic Weber. Cette simplicité d’utilisation permet de gagner du temps et d’augmenter la productivité sans ralentir la courbe d’apprentissage.

Amélioration de la qualité, réduction des erreurs et des non-conformité

L’automatisation des processus de la conception à la production a entraîné une amélioration notable de la qualité des produits et une réduction des erreurs. Le logiciel permet de réaliser des visualisations 3D des projets, que les clients peuvent valider avant la fabrication. Cela réduit les risques de non-conformité et d’incompréhensions.

"Le fait de tout dessiner et de faire valider les projets en 3D par les clients avant la fabrication supprime le doute et limite les erreurs", explique Loic Weber. Cette méthode garantit également une traçabilité complète des pièces produites.

Une équipe polyvalente pour plus de réactivité

L’Atelier CSR mise sur la polyvalence de ses équipes, chaque opérateur étant formé à l’utilisation de plusieurs machines. Cette polyvalence permet de maintenir la continuité de production, même en cas d’imprévu, et de répondre rapidement aux urgences. Tous les membres de l'équipe sont capables de piloter les équipements, ce qui assure une flexibilité maximale.

Vers de nouveaux défis technologiques

Avec une croissance continue et des projets d’extension, l’Atelier CSR envisage l’intégration d’un ERP pour améliorer encore la gestion des stocks et des ressources, tout en poursuivant son engagement dans l’innovation. En combinant des outils comme TopSolid’Cut, un processus de production automatisé et une équipe polyvalente, l’Atelier CSR montre que la réussite industrielle repose sur un équilibre entre technologie, organisation et flexibilité humaine.

L’Atelier CSR incarne ainsi un modèle de réussite dans l'industrie de la chaudronnerie et de la tôlerie, prouvant que l’automatisation, lorsqu’elle est bien pensée, permet de garantir une production de qualité tout en optimisant les ressources.

Metal-Interface veille à la protection de votre vie privée : lorsque vous soumettez une demande ou posez une question, vos informations personnelles sont transmises au fournisseur concerné ou, si nécessaire, à l'un de ses responsables régionaux ou distributeurs qui pourra vous apporter une réponse directe. Consultez notre Politique de Confidentialité pour en savoir plus sur les modalités et objectifs du traitement de vos données, ainsi que vos droits relatifs à ces informations. En continuant à naviguer sur notre site, vous acceptez nos conditions générales d'utilisation.

Optimisez vos process Article technique

Optimisez vos process Article techniqueOptimisation de la production et amélioration de la polyvalence : intégration réussie dans la métallerie, tôlerie et chaudronnerie